La búsqueda del mayor margen comercial posible y el éxito de los propios frenos de disco, cuya universalización les ha impuesto desde hace cuatro décadas en todos los automóviles como sistema de frenado en el eje delantero, y ahora también en el trasero, donde aún coexisten con los tambores, explica esta abundante oferta. Discos y pastillas han sufrido una gran evolución en los últimos años para hacer frente al mayor peso y prestaciones de los coches actuales, pasando del disco macizo al ventilado, y de éste al perforado y ranurado. Y lo mismo pasa con las pinzas (o “calipers”), que han pasado de flotantes de bombín simple a las dobles y cuádruples… Una evolución que ha mejorado mucho la eficacia de los frenos e inducido a veces a rebajar la calidad de fundición de los discos, dado que en uso “normal” este descenso no se aprecia. Lo malo llega cuando en casos “anormales”, como una frenada apurada de emergencia, deja los discos alabeados e inservibles. Y entonces se ve que no es buen acero todo lo que reluce…

Los discos de freno son un componente sencillo y relativamente barato de fabricar, que no requiere una alta tecnología (salvo casos muy extremos) y cuya mecanización y fundido está al alcance de muchas industrias. Por eso hay tanta competencia… Su principal exigencia es la calidad de fundición y templado de su acero, y luego su precisión de mecanizado.

Hoy los discos normales son todos de fundición gris, bien sola, bien con alguna aleación (níquel, cromo, molibdeno, cobre, titanio…) y con un alto contenido en carbono (HC), que les confiere mayor resistencia y conductividad térmica, lo que les hace menos sensibles al alabeo y descentrado por alteración térmica de su paralelismo, deformaciones que son la causa de la mayoría de su reemplazo precoz (o sea, no por desgaste de su grosor) por vibraciones, temblores (efecto “judder”), etc. Fenómenos causados en los discos de fundición estándar por un trato duro que provoca “stress” térmico y puntos calientes superficiales, que originan estas deformaciones.

Aplicar el estándar GG20.- Su calidad está perfectamente definida en el estándar general europeo GG20, el más común, superado por algunas marcas con estándares como el GG25 o el GG30, así como los GG20 HC y GG15 HC. Lo malo es que el GG20 es sólo la referencia europea, ya que la universal es el G3000, el estándar más difundido a nivel internacional, pero inferior al GG20… Pero es el más reconocido en Norteamérica y Asia, mercados tradicionalmente menos exigentes con los frenos que el europeo. Por eso el acero G3000 es más barato que el GG20, y la mayoría de los discos que se venden en Europa procedentes de países asiáticos y emergentes se acogen a esta especificación, hoy día ya insuficiente.

Para asegurar un estándar europeo mínimo de calidad hay que ir a una homologación europea única bajo un estándar propio mas allá de la norma G3000, y por eso urge introducir estándares mínimos de mayor calidad, partiendo como nivel básico de la norma GG20, homologada como estándar europeo específico de calidad (EN-GJL 200, norma ISO 95) para la venta de todos los discos de freno del recambio. Si se cumple, no hay problemas.

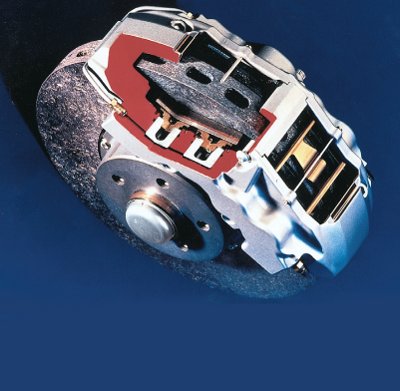

Parar un vehículo o reducir su velocidad implica convertir la energía cinética del movimiento en térmica, o sea calor, lo que se logra mediante el roce de dos superficies, una unida a los ejes de giro de las ruedas a frenar (discos) y otra solidaria con el cuerpo del vehículo (pinzas), que presiona las pastillas contra la primera para frenar o detener el vehículo. Esta fricción se gradúa a través del pedal del freno y hoy se aprovecha en los modernos sistemas de recuperación de energía de los coches híbridos, que pronto equiparán todos los coches, sean híbridos o no.

Primero macizos, luego ventilados.-Los primeros discos no solían pasar de 26 cm de diámetro (para llantas de 15 pulgadas de diámetro) y de 23 (para las de 13 pulgadas), con un espesor entre 14 y 18 mm. Luego fueron aumentando su diámetro (sobre todo en llantas de 13 y 14 pulgadas, donde llegaron a los 24 y 24,5 cm) y su grosor hasta los 2 cm, pero su mayor crecimiento se produjo al aumentar el diámetro de llanta conforme surgieron los neumáticos de perfil bajo, y a fines de los años 80 empezaron a autoventilarse, primero con agujeros transversales y luego como dos discos paralelos con aberturas longitudinales en su periferia (lo que subió su grosor hasta los 2,5/3 cm). Las pinzas también evolucionaron, primero flotantes y luego fijas (hoy coexisten ambas), casi siempre de pistón simple pero cada vez más también doble (presión por ambas caras), y hasta con 4 ó 6 pistones o bombines en los coches más deportivos.

Hoy las pinzas de doble pistón son un elemento estándar en gamas medias y altas, y los 3 ó 4 bombines por pinza son muy normales en modelos de alto rendimiento.

La mejora general de la calidad de fundición ha permitido volver a la vida clásica de los discos de los años 80, sobre 120/140.000 km de promedio en los delanteros, y unos 200.000 en los traseros (en 2006, el promedio entre dos cambios, según la encuesta de GIPA, estaba en 143.590 km). En los modelos más pesados (4×4, monovolúmenes, etc) la media puede bajar a 90/100 mil km en el eje anterior, pero no menos. La costumbre manda cambiar los delanteros tras el tercer juego de pastillas, y siempre que su desgaste alcance o supere los 1,5 mm.

Y como lo que cuenta hoy día es la calidad del disco con independencia de su origen, ya que su tecnología de fabricación está al alcance de todos, el factor clave es la calidad del acero. Y si cuesta lo mismo aquí que en China, su precio sólo se puede rebajar en los costes de producción y mano de obra (allí mucho más bajos). Y eso es lo que han hecho todos los fabricantes occidentales, incluidos los más prestigiosos, montando fábricas propias en China o India. Aunque no todos los discos que se venden en el recambio son chinos, ni mucho menos. Todos los grandes (Bosch –Buderus-, ATE, RH, Bendix…) cuentan con fábricas europeas modernas y competitivas. Sin olvidar que como el mercado europeo de reposición de discos lo controla Brembo (domina casi la mitad del mismo, y más de un tercio en España), hay marcas que importan discos chinos para luchar contra este “monopolio” fáctico, comprando discos chinos para vender en Europa no sólo por rentabilidad, sino para evitar también ciertas dependencias.

La homologación se impone.- Y al final lo barato sale caro: si los discos son de calidad y superan las homologaciones y controles de calidad, que también cuestan lo suyo, el precio final no difiere tanto del producto europeo, donde también hay discos buenos y menos buenos… Por eso se impone una homologación a nivel europeo que acabe con la actual dispersión.

Urge imponer la norma GG20, ya convertida en EN-GJL 200 (basta con la homologación del KBA del ministerio alemán de Transportes), realizada por los correspondientes institutos técnicos (el TÜV alemán, la UTAC francesa, el IDIADA en España, etc), para garantizar un estándar en fundición gris perlítica de acero laminar con un alto contenido de carbono, ajustado a una mínima resistencia tensional de 200 N/mm2 y bajo la norma DIN EN 1561 que especifica la composición metalográfica del acero. Todo para acabar con los discos baratos de pésima calidad, chinos o no, de los que muchos ni siquiera cumplen la norma G3000. Mientras no haya obligación de homologar una calidad mínima (al estilo de la R90 en las pastillas), el mercado europeo seguirá siendo un coladero de todo tipo de discos, incluidos los peores.

Pocas novedades.- Se aprecia un ligero aumento de la oferta de discos ranurados y perforados (en modelos deportivos, para el sector del “tuning” y para la clientela más exigente -normalmente unido a otros complementos, como latiguillos metálicos, líquidos de más calidad, etc-). También aumenta la oferta de discos HC de alto contenido de carbono en el equipo original (y por consiguiente en el recambio), mientras que los carbocerámicos se limitan al reducido coto de superdeportivos de alta gama, con mínima oferta a través del recambio oficial.

Quizá la novedad más destacable sean los discos mixtos bi-metal (con el disco de fricción en acero, y la corona de fijación en aluminio), para reducir peso y evacuar mejor el calor. Brembo los llama discos “comoldeados”, son más ligeros (de un 15 a un 20% menos de peso), resisten mejor la fatiga y las deformaciones, y su unión a través de ocho patillas (entre la corona de fijación de aluminio y el disco de fundición) les permite actuar como un disco integral a baja temperatura y como uno flotante a alta. También se extiende la oferta de discos revestidos (normalmente de zinc) para protegerlos mejor de la corrosión y facilitar su montaje sin desengrasado (Bosch, Meyle, etc).

Mercado a la baja.- En 2011 el descenso del mercado de reposición ha sido algo más suave, en torno a un 3% menos, situándose sobre los 1,75 millones de unidades, de las que el recambio libre absorbió la mayoría (sobre 1.225.000 discos) y el resto la red de concesionarios oficiales de las marcas (unas 525.000 unidades).

El parque estimado circulante es de 21,7 millones de vehículos, y pese a que crece, disminuyen las reposiciones (por mayor calidad de los discos y plazos de reposición mayores).

Dentro del 70% que representan las ventas de discos en el mercado libre (1.225.000 unidades) Brembo sigue siendo el líder con alrededor del 38% (465.000 discos), sumando a su marca propia (sobre el 22%) las “blancas” que también fabrica para otros (16%). Bajo marca propia, Brembo viene a vender unos 270.000 discos, siendo el resto de Textar y Frencosa, que también distribuye, y luego ya las marcas “blancas” (unos 150.000) para grupos como AD Parts, Serca, Andel, etc. En segundo lugar va el grupo Eurofren, con casi un 20% entre sus tres marcas propias (RH + Remsa + Woking) a las que también se añaden otras de grupos de compra importantes (Cecauto, Geco, etc). Luego, en tercera posición tenemos a TRW (cerca del 16%), que aunque ha visto caer su marca lo compensa con las ventas de su otra marca Girling (que distribuye sólo AD Parts).

Tras estos “tres grandes”, ya a bastante distancia pero subiendo cada año, tenemos a Bosch en cuarto lugar, superando ya el 5% del mercado (unos 62.000 discos), mientras ATE se mantiene 5ª con menos de la mitad (2,5%), seguida en 6º por Federal Mogul (Necto y Ferodo) sin llegar al 2% y en 7º por Honeywell (Bendix y Jurid), con un porcentaje del 1%. Cierran la lista como “farolillos rojos” QH y Valeo, las dos por debajo del 0,5%. Pero aún queda casi un 14% que sigue dominado por importaciones asiáticas bajo marcas “low cost” (Metelli, Car, Fremax…) de dudosa calidad, a veces por debajo del mínimo admisible.

En cuanto a precios, y pese a la fuerte subida de la materia prima, el acero (un 6% más sobre el 20% que ya subió en 2010), los fabricantes apenas los han repercutido dada la actual debilidad de la demanda. Sólo unas pocas marcas se han atrevido a subir y no en todas las referencias. Habrá que ver si la tónica se mantiene en 2012, aunque no será fácil. Como nota a destacar, se mantiene la venta de los “kits” de discos + pastillas, que aunque sólo los ofrecen 4 marcas ya suman del orden de los 80.000 “kits” en el recambio libre.